Fabio Formentini, Sales Engineer di K.L.A.IN.robotics, durante i Robotic Days ci ha accompagnato nel mondo della robotica mobile targata MiR, e ci ha mostrato come questi robot possano rivoluzionare la logistica interna di qualsiasi azienda manifatturiera, PMI comprese, svincolando il personale da compiti di trasporto e per impiegarlo in mansioni a più alto valore aggiunto.

Partirei dall’ABC chiedendole di parlarci dell’approccio al mercato della robotica di K.L.A.IN.robotics che è distributore in Italia di diversi costruttori. Le chiederei quindi di spiegarci qual è la vostra filosofia e quali sono i capisaldi tecnologici che portate avanti attraverso la vostra gamma di prodotto che vorrei presentasse, a grandi linee, spiegandone le principali peculiarità.

Fondata nel 1999 a Brescia, K.L.A.IN.robotics è un’azienda specializzata nella distribuzione di robot e componenti di meccatronica. L’alto profilo tecnico dell’azienda, il personale qualificato e costantemente aggiornato, l’accurata e attenta selezione dei marchi e dei prodotti gestiti e l’attenzione alle evoluzioni del settore sono i punti di forza che hanno reso K.L.A.IN.robotics il partner ideale per system integrator specializzati, operanti nella realizzazione di linee di assemblaggio, di macchine speciali e nell’asservimento di macchine operatrici in svariati settori. L’azienda è impegnata infine anche sul fronte dell’active service, sia attraverso training di formazione dedicati all’utilizzo dei prodotti di meccatronica, sia tramite attività di assistenza e supporto ai clienti, in fase di scelta e sviluppo dei progetti e di start-up di prodotti già installati, oltre alla verifica di tempi ciclo con simulazioni nell’ambiente di sviluppo software. Inoltre, K.L.A.IN.robotics gode di una sezione dedicata al mondo educational, rivolta ai laboratori degli istituti tecnici/tecnologici, che mira a fornire competenze “spendibili” ai giovani studenti che, dopo il percorso scolastico, desiderano entrare nel mondo dell’industria, fornendo agli stessi istituti dispositivi nell’ambito dell’automazione industriale, che sono di fatto gli stessi utilizzati nell’automazione di fabbrica.

In questi giorni è stato introdotto il concetto di robotica di servizio che per certi versi è molto affine alla robotica mobile e legata a quella collaborativa, ambiti che vi vedono in prima fila con i robot MiR che la pandemia ha portato alla ribalta delle cronache visto l’utilizzo in ambito sanitario. Trascurando questo impiego, può parlarci della tecnologia MiR e come può essere di aiuto alle nostre aziende manifatturiere?

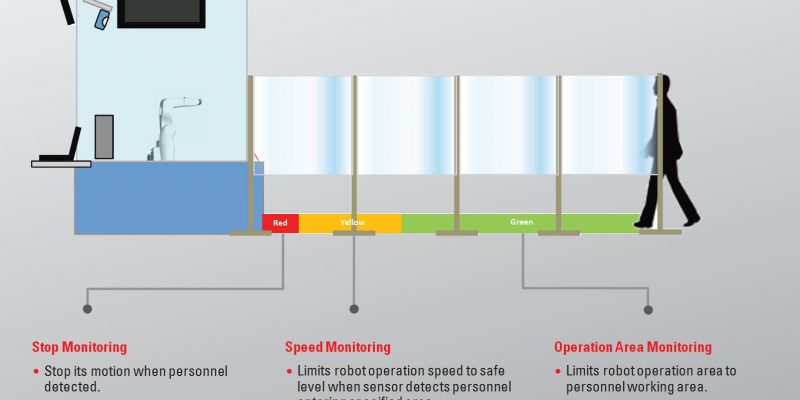

Lo sviluppo tecnologico degli ultimi anni e la crescente necessità delle aziende di investire nelle operazioni di logistica interna, ha creato nuove opportunità e nuovi strumenti, come i robot MiR che possono rendere più efficienti, e quindi più produttive, le aree logistiche aziendali. Essere completamente sicuri è la caratteristica principale per questi robot, che funzionano in ambienti dinamici e lavorano a fianco degli esseri umani. Nel caso in cui un essere umano si ritrovi di fronte a un AMR, il sistema di laser scanner interpreta l’ostruzione immediatamente in modo tale da permettere al robot di deviare o di fermarsi completamente per prevenire la collisione. I robot mobili nascono dall’esigenza di automatizzare la logistica interna nelle aziende, svincolando il personale da compiti di trasporto e impiegandolo in mansioni più stimolanti. I primi robot mobili utilizzati a tale scopo sono stati gli Automatic Guided Vehicle (AGV): si tratta di macchine autonome per il trasporto o la movimentazione di materiale, in grado di seguire traiettorie fisse prestabilite tracciate fisicamente a terra. L’AGV non gode di elevata flessibilità, in quanto deve seguire vincoli fissi: ciò gli impone di fermarsi davanti a ostacoli invalicabili, dall’altro la necessità di realizzare le “strade” per il robot vincola le aziende a stravolgimenti strutturali dei magazzini, non sempre ripagati economicamente. Da qui nasce l’esigenza di sviluppare una nuova tecnologia molto flessibile e in grado di muoversi autonomamente all’interno di realtà produttive. Con gli AMR si raggiungono alti livelli di efficienza e flessibilità: dotati di telecamere 3D e sistemi laser in grado di scannerizzare a 360° l’ambiente circostante, essi sono in grado di navigare dinamicamente, pianificando i percorsi e reagendo attivamente a persone e ostacoli. Il robot si può integrare in ogni tipologia di ambiente senza la necessità di apportare modifiche al layout aziendale ed inserire dispositivi di guida fisici o elettromeccanici. È il robot MiR che si adatta alla realtà aziendale nella quale viene installato e non viceversa. Implementare un AMR consente di sviluppare soluzioni su misura per i propri bisogni, supportando il personale all’interno dello stabilimento e garantendogli di concentrarsi su attività a più alto valore aggiunto.

È possibile parlare di un vero e proprio trend di mercato per la robotica mobile?

Il mercato dei robot autonomi continua a prosperare, grazie alla scelta delle aziende di integrarli per strategie generali di automatizzazioni dei flussi logistici e del magazzino. I robot mobili autonomi sono un modo semplice, efficiente e conveniente di automatizzare la movimentazione dei materiali e le attività di trasporto interno che altrimenti vedrebbe l’uso di carrelli movimentati da operatori. La tecnologia AMR è abbastanza avanzata e matura per essere applicabile a una gamma di funzioni molto più ampia rispetto al passato, migliorando i costi e l’efficienza della gestione dei prodotti e la qualità della vita della forza lavoro. Piuttosto che sostituire i lavoratori, l’introduzione degli AMR, porta il personale a dedicarsi ad attività più nobilitanti e di maggior valore aggiunto. Anche se l’AMR è un prodotto nuovo per il mercato mondiale, i primi a livello industriale sono usciti nel 2014; attualmente vi sono molti brand che ne realizzano poiché si è dimostrato un prodotto davvero utile per ogni realtà produttiva. Dai dati di Interact Analisys, si evidenzia che l’utilizzo di AMR è in fortissima crescita, infatti nel 2019 nel mondo ne sono stati venduti circa 500mila per un fatturato che si aggira su circa 2,5 miliardi; si prospetta che nel 2026 si raggiungerà il milione di AMR venduti, per un fatturato di circa 30 miliardi. I fattori chiave che guidano la rapida diffusione dei robot mobili autonomi sono la crescente domanda di soluzioni di automazione e il fiorente settore dell’e-commerce. Le principali regioni che stanno spingendo per la crescita di questa tecnologia sono, in ordine di importanza, la Cina, l’Europa e gli Stati Uniti. La statistica delle applicazioni sviluppate nel mondo ci racconta che gli AMR sono principalmente utilizzati per il trasporto di materiale al di sopra della propria figura per circa un 75% delle applicazioni (come pallet, carrelli o strutture fisse). Il restante 25% è diviso da applicazioni per il trasporto di pallet e soluzioni di per il traino e spinta di carrelli.

Può spiegarci nel dettaglio la differenza tra una macchina AMR e un “tradizionale” AGV mettendo in evidenza gli aspetti innovativi di un robot mobile MiR?

Se è vero che AGV e AMR servono entrambi per trasportare materiale da un punto a un altro, è anche vero che questa è l’unica similitudine tra loro: infatti, differiscono per tecnologie e logiche di localizzazione. Mentre gli AGV seguono bande magnetiche o specchi riflettenti fisicamente preimpostati per geo-localizzarsi nello spazio, gli AMR sfruttano laser scanner e telecamere 3D che consentono di ricevere informazioni sull’ambiente circostante, riconoscere ostacoli e modificare dinamicamente il proprio percorso. Gli AMR di MiR risultano quindi più flessibili con un impatto meno invasivo nel processo di movimentazione nel sistema logistico, permettendo di cambiare percorso o aggiungere missioni senza interventi infrastrutturali da eseguire; le mappe possono essere caricate attraverso un file esterno DWG o create dinamicamente tramite una missione di apprendimento del layout.

Un AGV ha un’intelligenza di bordo minima e può solo obbedire a semplici istruzioni. Per navigare ha bisogno di essere guidato da cavi, bande magnetiche o sensori, che di solito richiedono estese e costose modifiche nella configurazione dell’impianto, durante le quali può essere necessario fermare la produzione. Può rilevare ostacoli sul suo tracciato, ma non può aggirarli, quindi si ferma semplicemente finché l’ostacolo non è rimosso. Un AMR, al contrario, naviga usando delle mappe che possono essere caricate direttamente sul robot, o che questo costruisce autonomamente in loco. Quando le posizioni dei punti di carico e scarico vengono impostate, il sofisticato software MiR usa i dati forniti da videocamere, sensori e scanner laser montati sul robot per rilevare l’ambiente circostante e scegliere il percorso migliore verso il suo obiettivo. Funziona in modo completamente autonomo e, se muletti, bancali persone o altri ostacoli si trovano sul suo tragitto, l’AMR li aggira in tutta sicurezza, utilizzando il miglior percorso alternativo. Questa autonomia operativa rende gli AMR molto più flessibili degli AGV. Un AMR ha solo bisogno di semplici modifiche software per adattarsi a nuove missioni, in modo che il robot possa eseguire una varietà di compiti in posizioni diverse, compiendo piccoli aggiustamenti per rimanere al passo con le esigenze della produzione in ambienti in cambiamento. La flessibilità degli AMR è fondamentale per il moderno settore manifatturiero, che richiede agilità e flessibilità nel caso in cui ci sia il bisogno di apportare modifiche ai prodotti o alle linee di produzione. Si adattano facilmente ad agili modelli produttivi, in stabilimenti di tutte le dimensioni. Se la linea di produzione subisce modifiche, è sufficiente caricare la nuova mappa nell’AMR o permettergli di crearne una nuova esso stesso, in modo che possa essere impiegato immediatamente per nuovi compiti.

Pensando alla realtà produttiva di molte nostre PMI, quali sono i campi di impiego di un robot MiR? Penso anche all’abbinamento con un braccio collaborativo. Ecco, in questo caso, secondo lei possiamo parlare di robot di servizio?

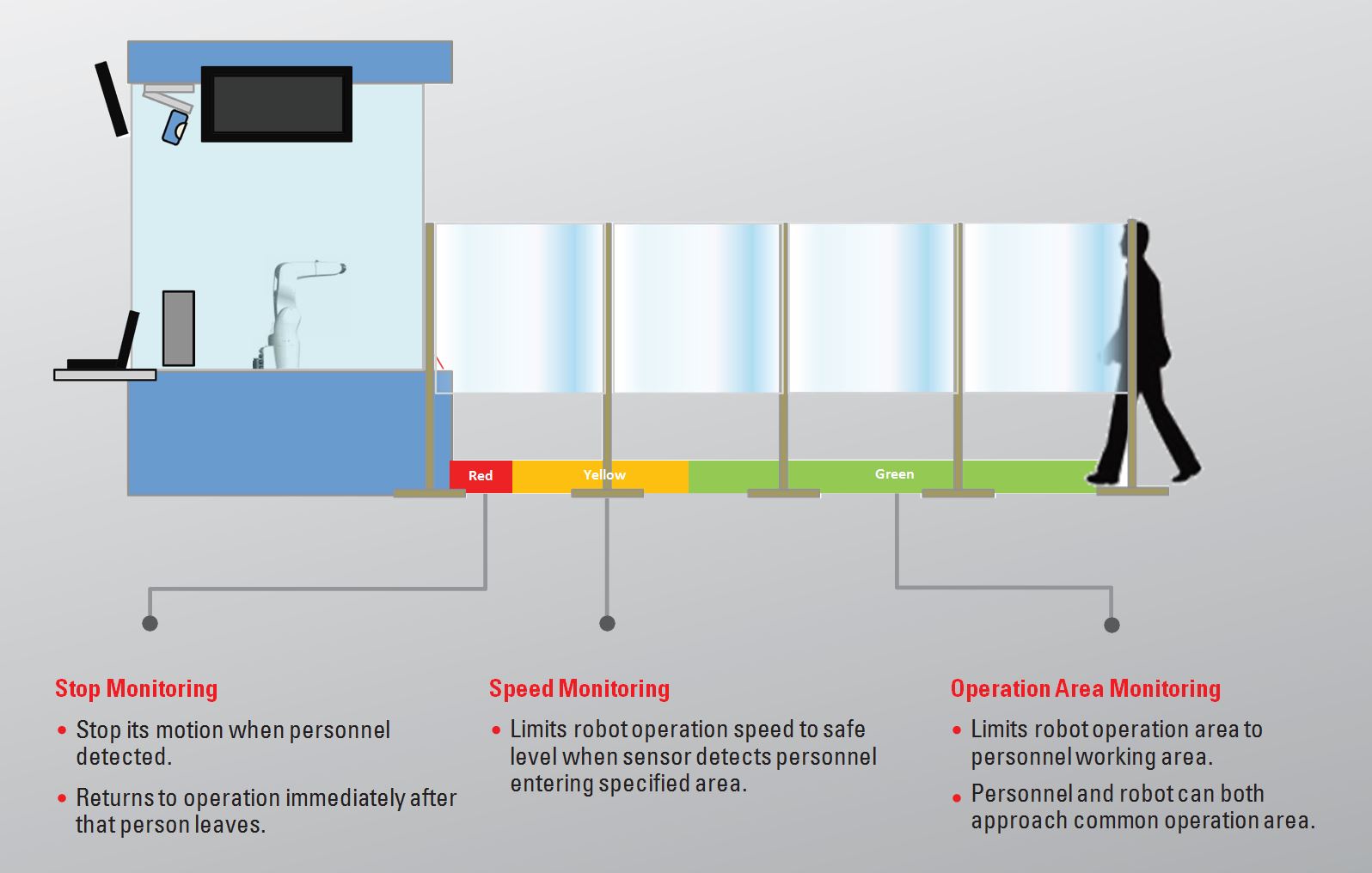

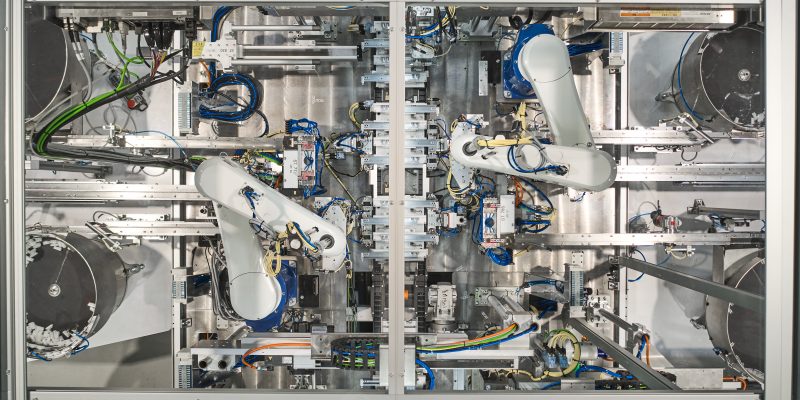

Direi proprio di sì, un sistema robotico di servizio è in grado di aiutare gli esseri umani a svolgere un certo compito in modo (semi)autonomo, senza essere programmato dall’utente. Gli sviluppatori delle applicazioni non possono fare “assunzioni” su cosa succederà intorno al robot, come avviene invece nei robot industriali. Il robot deve essere autonomo, sicuro e deve durare, e questo implica che questa debba essere in grado di eseguire alcuni compiti complessi, che sono principalmente: mapping, costruire una “mappa” dell’ambiente in cui si trova; localization, determinare la propria posizione all’interno dell’ambiente; path planning, pianificare una traiettoria da seguire per raggiungere un punto specifico della mappa; path following, seguire una traiettoria pianificata nel punto sopra, considerando la possibilità di trovare ostacoli non previsti come persone in movimento o oggetti non presenti in fase di costruzione della mappa. I campi d’impiego di MiR sono molteplici, si può dire che l’unico limite è la fantasia di chi sviluppa il progetto. Questo perché MiR mette a disposizione la possibilità di sviluppare qualsiasi tipo di automazione a bordo del robot. Altra applicazione molto sviluppata nei progetti MiR prevede l’utilizzo di una rulliera motorizzata a bordo MiR in grado di comunicare con rulliere fisse a terra e quindi permettere lo scambio di beni. Una soluzione che a oggi non ha preso molto piede ma prevediamo che nei prossimi anni avrà lo spazio che merita è la possibilità di utilizzare congiuntamente cobot, MiR e sistema di visione, permettendo di ottimizzare non solo le operazioni di trasporto ma anche quelli di picking con un’unica entità.

Le chiedo, infine, se anche per la robotica mobile si parla del connubio con l’intelligenza artificiale?

Oggi i robot mobili utilizzano sensori e software per il controllo e la percezione dell’ambiente circostante; i dati provengono da laser scanner integrati, fotocamere 3D, accelerometri, giroscopi, motor encoder e altro ancora. I robot sono in grado di navigare dinamicamente utilizzando i percorsi più efficienti, hanno consapevolezza ambientale in modo da poter evitare ostacoli o persone sul loro percorso e possono recarsi nella stazione di ricarica automaticamente quando necessario. Senza intelligenza artificiale, tuttavia, reagiscono allo stesso modo a tutti gli ostacoli, rallentando e tentando di navigare intorno alla persona o all’oggetto, se possibile. Le telecamere statiche MiR AI Camera posizionate strategicamente consentono ai robot di prevedere gli ostacoli sui loro percorsi, in modo che siano in grado di riprogrammare in anticipo la missione per una navigazione ottimizzata. Un sistema robotico dotato di intelligenza artificiale è in grado di rilevare le aree ad alto traffico prima che arrivi e può identificare altri veicoli e comportarsi in modo appropriato per ridurre il rischio di collisione. In questo modo, non solo gli AMR migliorano il proprio comportamento con l’IA, ma si adattano anche ai limiti di altri veicoli. I robot mobili continueranno a essere entità collaborative e, con l’intelligenza artificiale, la barriera tecnologica tra loro e gli esseri umani continuerà a ridursi. Man mano che l’intelligenza artificiale avanza, acquisiremo la capacità di interagire con i robot in modo più naturale utilizzando parole o gesti: ciò potrebbe includere alzare una mano per fermare il robot, indicarlo in una direzione preferita o fargli cenno di passare o seguirlo. Gli AMR basati sull’intelligenza artificiale aiuteranno a trasformare i luoghi di lavoro in ambienti organici basati sui dati, in cui i robot condividono dati rilevanti dai propri sensori o da quelli remoti per aiutare le flotte di robot a prendere decisioni.

Deformazione, giugno 2021