Anche quest’anno ci trovate a fiera MECSPE, al padiglione 30 stand D05.

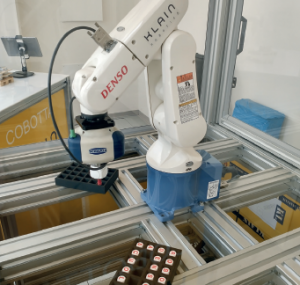

Tante le novità DENSO che troverete in esposizione, come la serie di robot con certificazione ESD.

Registrati qui per scaricare il biglietto omaggio: https://www.mecspe.com/it/biglietti-ingresso/