Progea Leonardo, in partnership con K.L.A.IN.robotics, lancia un nuovo sistema di confezionamento di lipstick. Grazie all’impiego del robot antropomorfo DENSO mod. VS6577 riesce a garantire un flusso di 70 pezzi/min, registrando un aumento della produttività del 110%.

A Progea Leonardo, giovane realtà dinamica e innovativa che opera da anni nel settore delle macchine speciali e delle attrezzature meccaniche (di cui segue tutta la fase di progettazione, fino alla realizzazione del macchinario stesso) le sfide piacciono. E soprattutto piace vincerle. Proprio come è accaduto di recente con il nuovo sistema per il confezionamento di lipstick, realizzato con la partnership di K.L.A.IN.robotics. Il sistema, realizzato per una nota Casa di cosmetici e prodotti di bellezza italiana, è in grado di raggiungere un flusso di 70 pezzi/min ed è stato pensato per garantire alti standard di produzione e massima precisione.

Tra tutti i settori in cui opera, quello cosmetico è molto affascinante ed è per questo che, negli ultimi quattro anni, Progea Leonardo ha iniziato a produrre macchine per la compattazione di cipria, oppure per la gestione di prodotti finiti come rossetto e mascara, e dosatori volumetrici per creme e liquidi. Ricerca, progettazione e automazione sono i componenti chiave che sostengono l’azienda nella propria crescita e che hanno portato all’incontro con K.L.A.IN.robotics, da vent’anni nel settore della distribuzione di robot per il mondo della Factory Automation e componenti di meccatronica. ‘’Durante il nostro scouting tecnologico abbiamo avuto la possibilità di conoscere le soluzioni innovative di K.L.A.IN.robotics, nonché un team altamente specializzato – ha detto Angelo Giarola, Technical Engineer di Progea Leonardo -. Quello che apprezziamo maggiormente della collaborazione con K.L.A.IN.robotics è l’aver trovato un’azienda che, come noi, è mossa da grande passione d’energia positiva”. Grazie all’impiego del robot antropomorfo Denso mod. VS6577, infatti, si è potuto avere un aumento della produttività del 110%, infatti da una richiesta iniziale di 60 pezzi/min, la macchina garantisce 70 pezzi/min.

Il confezionamento lipstick

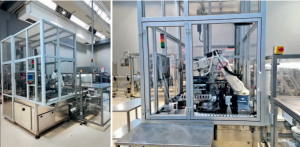

Per le operazioni di confezionamento ci si avvale della macchina A19020, realizzata con lo scopo di sostituire l’operatore a monte della linea di confezionamento dei rossetti. Progettata e costruita in una solo struttura portante, la macchina è divisa in 3 aree distinte, carico ‘A’, presa e deposito ‘B’, scarico termoformati vuoti ‘C’; tutte queste aree sono controllate in modo indipendente da un PLC Safety.

La prima area ‘A’ è dedicata alla zona di carico dei vassoi con i rossetti dove un operatore posiziona all’interno di un carrello a 13 ripiani due termoformati per piano contenenti 110 lipstick cadauno. Ovviamente per garantire un’efficienza continua alla macchina, per evitare attese e sprechi di tempo, sono stati costruiti più carrelli per permettere agli operatori di riempire questi ‘buffer’ mentre la macchina sta lavorando. La seconda area ‘B’ è l’area di lavoro dove è stato collocato un robot antropomorfo Denso VS6577 con un tool a depressione controllata a due prese indipendenti, una tavola rotante meccanica a 4 posizioni che serve per il posizionamento nell’area del robot, da buffer e per la posizione di scarico termoformato vuoto. Sempre nell’area ‘B’ è posizionata anche una piccola stazione pneumatica indipendente che è stata chiamata ‘fisarmonica’ perché ha lo stesso movimento e poi un nastro a catena di precisione con facchini dedicati al deposito del prodotto a monte della linea di etichettatura e confezionamento. Infine c’è l’area di scarico ‘C’ dove si trovano un piccolo magazzino ed un pick & place pneumatico a 4 assi, che ha il compito di prelevare dalla tavola rotante il termoformato vuoto e lo va ad impilare nell’area vuota di scarico. Al massimo si può accumulare il quantitativo di vassoi contenuti in 4 carrelli. Perché è stato scelto di dividere la macchina in 3 aree distinte? Perché così non viene penalizzata la produzione della linea di confezionamento a valle, garantendo sempre una presa ed un deposito da parte del robot antropomorfo senza dover continuare a riarmare gli ausiliari ogni volta che si aprono le porte per l’estrazione e l’inserimento di un nuovo carrello o per lo svuotamento manuale dei termoformati vuoti. Questa è stata la mossa vincente che ha permesso di soddisfare le richieste del cliente aumentando anche i ritmi di produzione della linea con un +10% rispetto a quello che si poteva ottenere con un carico manuale da operatore.

Come funziona l’applicazione

In breve, ecco una descrizione del funzionamento della macchina, a partire dalla sua accensione. L’attivazione da parte dell’operatore avviene, girando l’interruttore generale della 400 Vac posto sul quadro elettrico. Avviata elettricamente, si azionano al pannello di controllo gli ausiliari che attivano i circuiti 24 Vdc i quali – a loro volta – mettono in azione anche le utenze dell’aria compressa a 6 bar nei vari cilindri pneumatici. A questo punto si devono azzerare gli assi elettrici della macchina, asse verticale di carico del carrello area ‘A’, asse orizzontale di carico vassoi termoformati pieni dal carrello sulla tavola area ‘B’ e bisogna assicurarsi che il robot sia nella sua posizione di Home.

Fatti gli azzeramenti si può provvedere alla preparazione del carico della macchina. Viene aperta la porta di carico del magazzino, si inserisce il carrello pieno di 26 termoformati pieni lipstick, lo si blocca con la staffa lock controllata da un sensore, si chiude la porta del magazzino e si pigia il pulsante azzurro che attiva gli ausiliari dell’area ‘A’. Ci si pone adesso di fronte al pannello di controllo touch screen, si posiziona in automatico la ‘chiave’ sul mini pendant del robot Denso e si preme ‘avvio ciclo’ sulla pagina home del touch screen. Il carrello con termoformati comincia a salire in verticale ‘area A’ per posizionarsi sul primo vassoio da prendere e questa operazione verrà ripetuta 13 volte; dopo di che il carrello sarà completamente vuoto e pronto per essere sostituito con un altro pieno. Quando il carrello è in posizione corretta l’asse di carico si estende fino posizionarsi esattamente sotto al primo vassoio, un piccolo pick & place solleva il vassoio dal carrello permettendo al braccio asse di ritornare in posizione raccolta sotto alla tavola depositando il vassoio pieno del ‘buffer’ della tavola rotante. Al consenso elettronico di vassoio depositato correttamente la tavola può ruotare posizionando il termoformato nell’area di scarico del robot. Una volta che sia stata rilevata la presenza corretta del vassoio pieno, il robot comincia a prelevare 11 lipstick per volta con il tool sopracitato e li deposita sulla stazione a fisarmonica che ha il compito di allargare l’interasse tra un lipstick. Replicando esattamente il passo dei facchini sulla catena del nastro di deposito. È in questa fase che il robot Denso li riprende con il tool a depressione, ma nella seconda posizione avente il passo uguale a quello creato dalla stazione pneumatica ‘fisarmonica’, e li trasporta depositando i lipstick sul nastro a facchini. Ovviamente il deposito sul nastro avviene solo e soltanto se il nastro a facchini della linea di bollinatura a valle è azionato ed il PLC ha dato conferma di possibile deposito nell’area dedicata e controllata da fotocellule. L’applicazione è altamente performante e si adatta per gestire fino a tre tipi diversi di lipstick, con un semplice cambio di quote. A proposito della gestione e dell’utilizzo del nuovo macchinario, così ha commentato Angelo Giarola: ‘’Abbiamo intenzione di investire nel presente e nel utilizzare i robot su svariate applicazioni sempre più customizzate”. È quindi chiaro che l’azienda, con uno sguardo rivolto alla piena soddisfazione delle diverse esigenze del mercato, punta ad una crescita costante, e a diventare un partner strategico per lo sviluppo e l’innovazione.

“RMO”, Maggio 2020