zl impianti ha realizzato una macchina per il collaudo di cartucce per miscelatori. l’impianto, che può gestire fino a 4 tipologie differenti di prodotti garantendo la massima precisione, ha al centro un robot della gamma denso distribuito da k.l.a.in.robotics.

ZL impianti, con il contributo di K.L.A.IN.robotics, ha realizzato una macchina per il collaudo delle cartucce per i miscelatori, con la possibilità di gestire fino a 4 tipi di prodotti differenti e garantendo la massima precisione.

L’impianto è stato realizzato per il cliente Galatron Plast, con sede a Castiglione delle Stiviere in provincia di Mantova. L’azienda è leader storico nel proporre soluzioni innovative per le cartucce miscelatrici, deviatrici, termostatiche, nonché per tutti quei prodotti atti a regolare i flussi e le portate dell’acqua e capaci di provvedere alla loro miscelazione.

La consulenza e il servizio tecnico dell’azienda bresciana K.L.A.IN.robotics sono ancora una volta i punti di forza che la confermano il partner ideale per i system integratori d’Italia.

Collaborazione di successo

“La collaborazione con K.L.A.IN.robotics è stata ottima – afferma Gabiloni, responsabile del settore automazione della ZL impianti -. Nonostante avessimo a disposizione poco tempo per sviluppare l’applicazione richiesta dal nostro cliente, con K.L.A.IN.robotics siamo riusciti ad ottenere le simulazioni e tutte le risposte di cui avevamo bisogno in tempi brevissimi. La rapidità e l’efficienza con cui abbiamo ottenuto supporto hanno di certo contribuito a far sì che la nostra scelta ricadesse su K.L.A.IN.robotics e sul brand Denso“.

Dal 2008 ZL si occupa di impianti elettrici a 360°. L’attività principale dell’azienda riguarda, infatti, la realizzazione di impianti elettrici civili, industriali, di pubblica illuminazione, medico-sanitari, per strutture ricreative e sportive, e fotovoltaici: impianti studiati su misura e tecnologicamente avanzati.

Dal 2011 ZL si occupa di automazione industriale personalizzata 4.0, progettando e realizzando sistemi automatici customizzati sulle specifiche esigenze del cliente.

L’aver investito sull’innovazione tecnologica è stato di sicuro il primo tassello che ha permesso di realizzare con successo la collaborazione che vede protagonisti ZL impianti e K.L.A.IN.robotics. La scelta del brand Denso è invece stata dettata dalle caratteristiche tecniche del robot, da quelle di prestazione e dalla possibilità di avere un’assistenza tecnica immediata e direttamente sul posto.

l’applicazione nello specifico

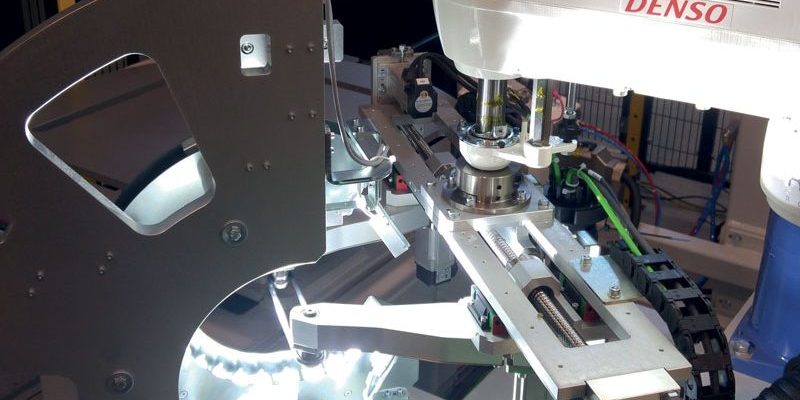

Entriamo ora nel vivo dell’applicazione al cui centro troviamo un robot della gamma Denso VS6577, con sbraccio di 854 mm e payload di 7 kg. Il robot preleva dal sistema di alimentazione e vibrazione la cartuccia filtro per il miscelatore e la posizione di fronte a un sistema di visione: in un primo momento dalla parte posteriore, per verificare la presenza di guarnizioni esterne, e in un secondo momento dalla parte anteriore per accertare la posizione assiale della cartuccia e la posizione della leva di manovra. Qualora il sistema di visione riscontrasse la mancanza di guarnizioni esterne o la scorretta posizione della leva di manovra, scarta la cartuccia e la deposita su una postazione di recupero. Se, invece, il sistema di visione non riscontra difetti nella cartuccia, questa viene posizionata su un gruppo di presa al fine di effettuare il corretto posizionamento assiale per il successivo carico in macchina di collaudo. Grazie a una doppia pinza montata sul robot, la cartuccia collaudata viene scartata in un’apposita scatola e la nuova cartuccia da collaudare viene inserita nella macchina di collaudo. Le scatole vengono mantenute in costante movimento da una rulliera, dettagliata da sistemi di dosatura e centraggio, che si occupa di sostituire le scatole piene con quelle vuote.

RMO, ottobre 2020