« Deniot » – mène l’industrie 4.0 / applications IdO à un nouveau niveau:

DENSO Robotics montre comment optimiser l’automatisation industrielle.

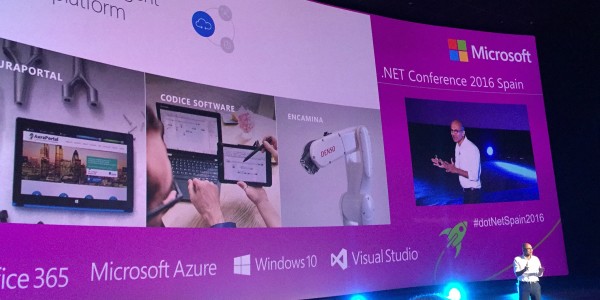

Dans un projet passionnant appelé « Deniot », DENSO Robotics, en utilisant la plate-forme de nuage Microsoft Azure, et en collaboration avec DeROBÓTICA, ENCAMINA et ENTRESISTEMAS il montre comment les services de cloud peuvent améliorer considérablement les performances du contrôleur de robot dans les processus d’automatisation.

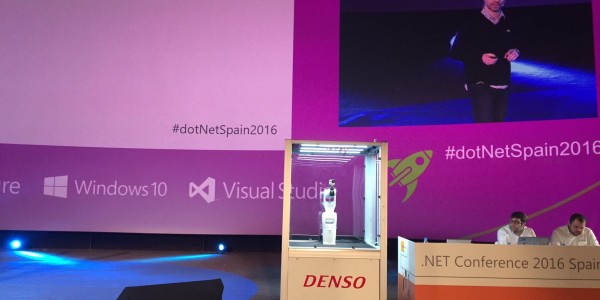

Ouvrant la voie à un nouveau niveau d’applications dans le « Industrie 4.0 / IdO, DENSO Robotics et ses partenaires ont récemment montré que l’automatisation industrielle dans les « usines intelligentes » peut être encore plus efficace, sûr et fiable, en utilisant le meilleur logiciel et les technologies existantes. Au centre de démonstration « projet Deniot », le robot DENSO VS060 et la plate-forme de nuage Microsoft Azure a été utilisé. Azure est une collection de services de cloud computing intégrés tels que: analyse, traitement de données, base de données, les réseaux mobiles, le stockage et le site Web des données. La manifestation a eu lieu lors de la conférence Microsoft .Net importante à Madrid (Espagne).

Les partenaires du projet « Deniot » DeROBÓTICA, distributeur de la marque ibérique DENSO; ENCAMINA, société de conseil espagnole spécialisée dans les produits Microsoft, y compris Azure; et ENTRESISTEMAS, une société spécialisée dans l’automatisation industrielle et les intégrateurs système. Pour la démonstration DENSO Robotics a fourni un contrôleur de robot complet, ENCAMINA a géré la communication entre le robot, le nuage et les différents appareils, tandis que ENTRESISTEMAS a programmé le robot.

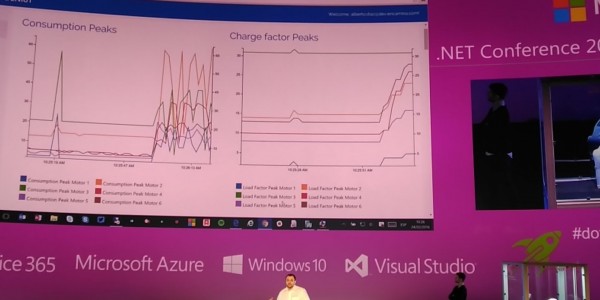

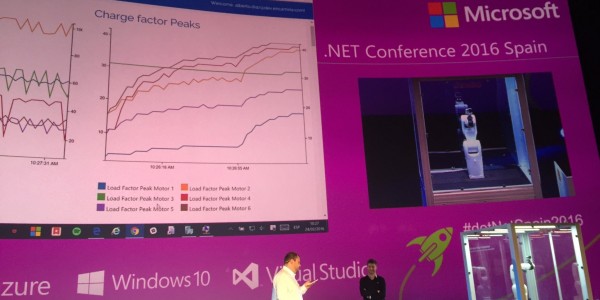

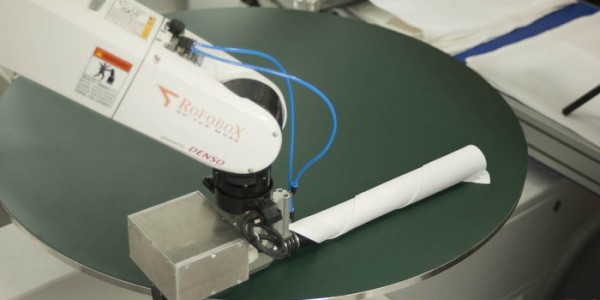

La bonne réussite de la manifestation a montré que, à ce jour, la performance du robot peut être optimisé grandement en exploitant tous les avantages d’une plate-forme cloud, tels que ceux offerts par Azure. La plate-forme est connectée aux contrôleurs de robots DENSO afin de recueillir et d’analyser les données, en utilisant Google Analytics et d’autres gros volumes de données techniques. Ces données ont ensuite été transformées en informations. Au cours de la démonstration, le robot VS060 a été programmé pour effectuer jusqu’à 9 mouvements différents, en particulier de pick-and-place. « Notre objectif était de démontrer comment optimiser les performances du robot en utilisant les technologies et les processus existants. En observant et en analysant les données du robot, nous sommes non seulement capables d’interagir avec et contrôler partout, mais nous aussi l’apprentissage de la machine simplifiée, ce qui améliore encore l’efficacité et la performance « , explique Pablo Olivas González, chef de la direction de DeROBÓTICA. Les données observées comprennent des paramètres tels que la vitesse du bras de robot, l’accélération, les positions et les angles.

Les avantages de la mise en œuvre de « Deniot » dans l’industrie 4.0 / IdO pour les applications d’automatisation industrielle sont évidents: la facilité de dispositifs d’accès et les machines, la possibilité de surveiller les processus en temps réel, en faisant l’application modulaire, à « l’apprentissage de la machine (analyse et prévision) avec un système multi-plateforme qui s’adapte aux besoins spécifiques de l’industrie. Aussi « Deniot » peut être géré à partir de tout endroit en utilisant un appareil (PC, tablette, ou même téléphone intelligent) et offre un très haut niveau d’interaction et de contrôle pour les utilisateurs.

Les robots DENSO et Microsoft Azure sont appariement parfait. « Nous avons choisi Azure », dit Pablo Olivas González, « la nécessité d’une plate-forme cloud haute performance, vous pouvez examiner une grande quantité de données et il est facilement compatible sur différents systèmes. Enfin, il est essentiel d’avoir l’option d’apprentissage automatique intégré offre spécifiquement pour la plate-forme Azure « .

Robots DENSO sont particulièrement adaptés à l’industrie 4.0 / applications IdO puisque le contrôleur RC8 est très flexible et facile à intégrer. Ceci est crucial, étant donné que la clé de toute solution réussie IdO est représentée par une coordination simple, rapide et fiable de toutes les pièces qui composent le système. Il existe de nombreuses plates-formes avec lesquelles le contrôleur DENSO RC8 peut fonctionner, y compris LabVIEW, HALCON ou PLC (par exemple Profinet, Profibus, etc.). Pour le projet « Deniot », Orin était le plus important. Orin (interface ouverte pour le réseau de ressources) de développement logiciel d’interface, vous permettant d’interagir avec des robots à langage de haut niveau tels que C #, C ++, etc. Cette capacité unique de programmation permet une intégration très simple des plates-formes logicielles avec des robots DENSO et Microsoft Azure.

Au cours de la manifestation « Deniot », le robot a également été contrôlé par l’utilisation de Cortana, le logiciel de service et de reconnaissance vocale développée par Microsoft. Fondamentalement, il a traduit les commandes vocales dans les mouvements du robot (à travers le nuage). Dans la démonstration, pour chacun des mouvements 9 avait été attribué un numéro. A la commande « move », par exemple, il avait été attribué le numéro « 10 », qui a été transmis au robot pour effectuer ce mouvement spécifique. Dans l’avenir, l’interaction du contrôle vocal deviendra de plus en plus importante à la croissance de la coopération homme-robot.

De tous les mouvements effectués par les robots VS060, le dernier étant celui qui a été le plus vif succès auprès du public, à savoir: le robot qui prendre un selfie!