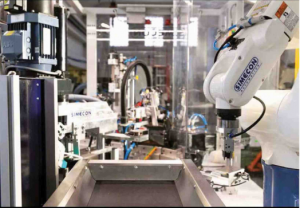

DENSO WAVE ha implementato tre robot collaborativi COBOTTA per automatizzare le fasi di assemblaggio e ispezione del software in un processo di produzione di lettori di schede IC. Ogni COBOTTA viene utilizzato per automatizzare più attività cambiando i fine braccio e collegando un dispositivo in modo che il robot possa afferrare pezzi differenti e adattarsi ad ogni necessità.

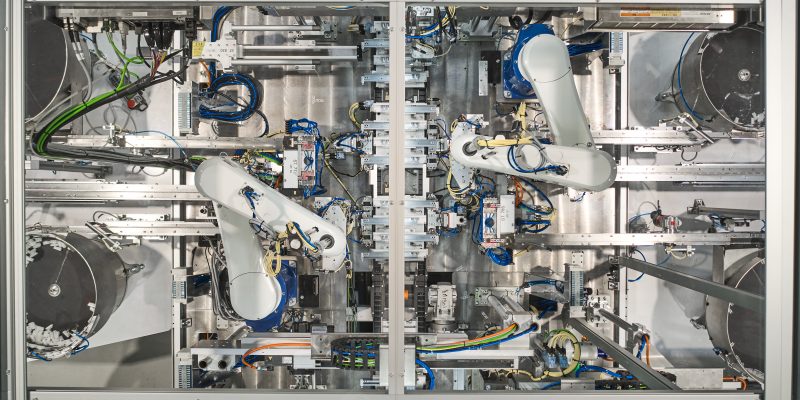

Il dispositivo di alimentazione e il computer di ispezione sono collegati alle interfacce USB dei robot COBOTTA tramite un’unità I/O e le tre unità COBOTTA sono collegate tramite un hub. Questo design riduce i tempi di attesa tra le periferiche e le unità COBOTTA così come il tempo di attesa per evitare interferenze.

Un cursore consente al COBOTTA di muoversi utilizzando il suo braccio, risparmiando energia e consentendo al robot di svolgere attività all’interno di una più ampia gamma di movimenti.

Il lavoro di alta precisione può essere eseguito con commutatori molto piccoli che misurano solo 1 mm e con certe tipologie di pinze.

Quali sono i vantaggi nell’uso del Cobotta?

Dal momento che Cobotta dispone di controller incorporati e non richiede una recinzione di sicurezza, esso facilita l’automazione di compiti manutentivi senza richiedere grandi modifiche al layout.

Il controller integrato ad alte prestazioni consente di realizzare una linea sulla quale tre Cobotta interagiscono senza richiedere un PLC. Grazie alla versatilità del robot, un singolo robot può svolgere un compito multiplo cambiando semplicemente il fine braccio.