Con l’apertura di una seconda sede a Brescia, nell’agosto scorso, uno spazio ampio e moderno che ospita tutti gli uffici e nuove sale demo e metting per i clienti, Klain Robotics supporta la crescita di fatturato e di mercato che sta vivendo. Resta attiva la vecchia sede dedicata alle attività di logistica dei prodotti e al training center su tutte le tecnologie rappresentate. Ne parliamo con Fabio Greco, CEO dell’azienda.

L’inaugurazione, e il trasferimento, nell’agosto scorso della nuova sede da 1500 metri quadrati di superficie alle porte di Brescia è la testimonianza della crescita che Klain Robotics sta vivendo. Fondata del 1999, anche l’anno scorso l’azienda non si è fermata e ha avviato nuovi progetti a supporto dell’emergenza sanitaria ed è tornata già a pochi mesi dalla chiusura del 2021 ad un livello di fatturato superiore al 2019. La crescita del mercato, unita al riconosciuto approccio improntato allo scouting continuo e alla promozione di tecnologie innovative, sono alla base del successo di Klain Robotics, che ha scelto di realizzare una nuova struttura che le consenta di operare in spazi più grandi, luminosi e funzionali e, in prospettiva, possa assecondare le necessità di espansione nei prossimi tre anni. La nuova, moderna e spaziosa sede di via Sergio Bresciani, rinominata Klain Robotics 2, va ad affacciarsi alla vecchia sede di via Cacciamali, denominata adesso come Klain Robotics 1 e che sarà destinata ad ospitare le attività di storage e logistica dei robot e il Training Center, per sviluppare molteplici percorsi formativi su tutte le tecnologie di robot che l’azienda rappresenta sul mercato italiano e non solo.

Razionalizzazione degli spazi

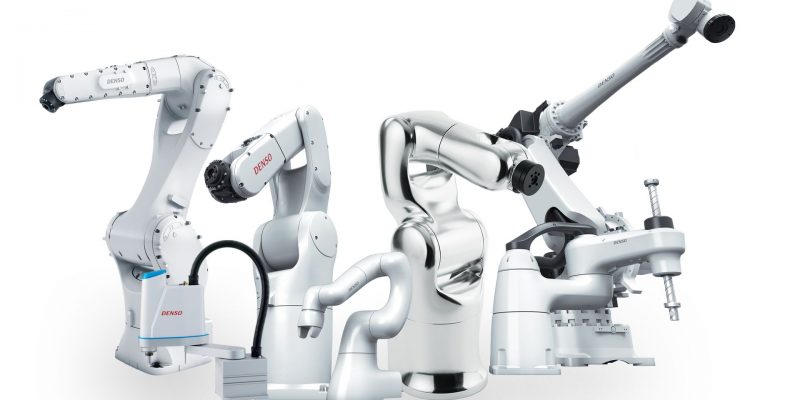

Le attività in Klain Robotics 2 sono diventate operative dall’agosto scorso, con il trasferimento nella nuova sede di tutti gli uffici: commerciali, marketing, amministrazione e finanza. Un’intera palazzina è destinata solo al personale tecnico. “Condivido in pieno le parole di un famosissimo imprenditore che diceva: “le aziende o si fanno crescere o si chiudono”. Il nostro obiettivo è far crescere l’azienda sia sviluppando il mercato dei prodotti che già abbiamo sia introducendo nuove tecnologie che siano complementari al business aziendale – racconta Fabio Greco, fondatore e CEO di Klain Robotics. Nella vecchia sede non avevamo più spazio per poter gestire il volume di attività che seguiamo oggi. Da qui la decisione di investire in una nuova struttura, dove oltre raccogliere tutti gli uffici abbiamo creato anche una nuova sala demo e meeting. Klain Robotics 2 sarà dedicata a mostrare le nostre tecnologie ai clienti, anche grazie a celle dimostrative che allestiremo sia con applicazioni di robot Denso sia Hyundai e MiR, che richiedevano spazi più ampi per essere realizzate”. La nuova sede si trova in una posizione strategica, a tre minuti dall’uscita di Brescia Centro dell’autostrada A4, facilmente raggiungibile dai clienti. La necessità impellente di disporre di nuovi e più grandi spazi ha portato alla decisione di entrare nella nuova struttura già da agosto scorso, con il progetto di completare alcuni lavori nel prossimo anno, tra cui l’installazione di pannelli fotovoltaici, l’inserimento di un ascensore nella palazzina dei tecnici, l’arredo della terrazza per gli aperitivi o incontri informali con i clienti e la piantumazione di alberi. Al contempo si è deciso di mantenere la vecchia sede, razionalizzando le attività. “In questo modo saremo in grado di organizzare corsi di formazione in contemporanea su più tecnologie, consentendoci di rispondere alla crescente domanda di training sui robot da parte di un numero sempre più numeroso di clienti”.

Ampio portafoglio di soluzioni

Oggi il portafoglio di soluzioni disponibili in Klain Robotics include i robot Denso, che l’azienda ha fatto conoscere al mercato italiano nel ‘99, i robot Hyundai, introdotti nel 2010, i componenti di meccatronica Eyefeeder, distribuiti dal 2007, e i robot mobili autonomi MiR, entrati a completare l’offerta nel 2018. “Prima dello scoppio del Covid-19 avevamo pensato di presentare un nuovo prodotto, Effimat, un innovativo magazzino che consente un elevato numero di picking/ora grazie a uno speciale brevetto sul box-mover. La tecnologia è nata nel polo della meccatronica di Odense, lo stesso da cui provengono anche gli AMR di MiR. Avevamo esposto la tecnologia già alla fiera Mecspe 2019, poi con la pandemia non si è potuto fare più nulla, e ora stiamo ripartendo a proporre il nuovo prodotto”. Anche altri progetti erano sul tavolo di Klain Robotics prima dell’emergenza sanitaria, sul fronte dell’espansione dei mercati presidiati. L’azienda serve, infatti, tutto il mercato italiano, lavorando con numerosi system integrator che poi di fatto portano le applicazioni delle tecnologie offerte in tutto il mondo. “Oltre all’Italia, dove abbiamo peraltro un ufficio a Cassino, Catania ed Ivrea, ci occupiamo anche della Svizzera italiana e dal 2012 abbiamo un ufficio in Serbia, a Belgrado, mentre tramite una nostra persona ad Algeri, un ottimo ingegnere, seguiamo già il mercato del Maghreb. Prima degli eventi legati al Covid-19 la nostra idea era di aprire in Tunisia una sede insieme ad altre due o tre aziende AIdAM, che sono interessate a condividere uno spazio per proporre prodotti e tecnologie e fare integrazione con i nostri prodotti in quell’area. Il progetto, rimasto in stand-by, è ancora sul tavolo e vorremmo riprenderlo, per dare seguito al lavoro già fatto negli anni passati”.

Lo stato di emergenza sanitaria ha però anche stimolato la volontà di Fabio Greco di portare al mercato soluzioni che potessero risolvere meglio le problematiche che aziende e strutture pubbliche si sono trovate a fronteggiare. A maggio 2020 è stata, infatti, aperta a Siena la newco Raybotics per la commercializzazione di Pro Health System, soluzione robotizzata per la sanificazione di ambienti mediante ozono e raggi UV-C. Il sistema offre grande efficienza ed economia in alternativa all’impiego di igienizzanti chimici erogati con le classiche lance, ed è stato prontamente adottato in alcuni aeroporti, dalla Marina Militare, scuole e in alcuni comuni della Val d’Aosta. L’azienda ha già iniziato a progettare altri prodotti, tra cui degli assi cartesiani implementati nelle presse di stampaggio elettriche di un costruttore leader in Europa e degli impilatori per vaschette in alluminio impiegate nel settore alimentare, già venduti a un’azienda in Arabia Saudita.

Crescita ininterrotta fin dalla nascita

Dall’anno della sua nascita, Klain Robotics ha avuto una curva di crescita ininterrotta, unica eccezione la parentesi del 2020 che è però già stata recuperata con le attività del 2021. Un risultato ottenuto sia grazie alla continua ricerca di prodotti che potessero portare innovazione e vantaggi al mercato sia alla serietà di un approccio su cui Greco ha improntato tutta l’azienda: “Da quando è nata Klain Robotics, ho sempre operato in un mercato caratterizzato da crisi e difficoltà cicliche: le torri gemelle prima, i subprime americani poi e adesso la pandemia. Malgrado questo abbiamo continuato a crescere, confrontandoci con un mercato sempre più complesso, facendoci più forti nelle difficoltà e trovando sempre nuove soluzioni. Potrei dire che, in un certo senso, sono vaccinato. Inoltre, abbiamo sempre pensato che la tipologia di prodotti che proponiamo necessiti di un supporto, non solo come formazione che consenta alle aziende di sfruttarne al massimo le potenzialità, ma anche nel senso di servizi pre e post vendita. Per cui ci siamo da subito strutturati per poter offrire consulenza nella scelta delle tecnologie più adatte alle esigenze applicative dei clienti, o ancora la simulazione dei tempi ciclo e il service post-vendita”.

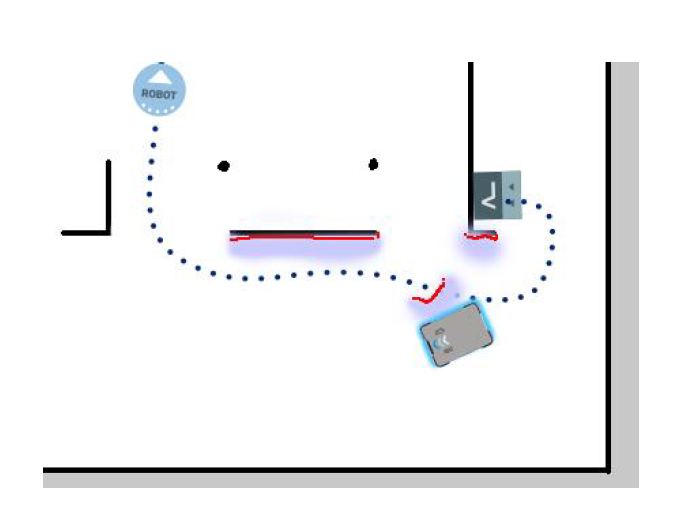

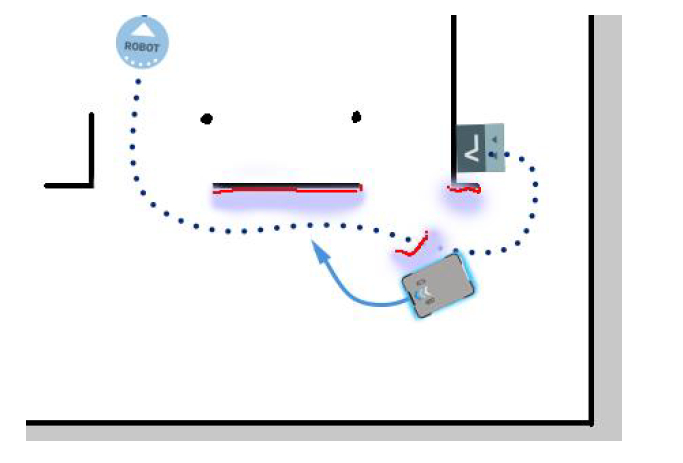

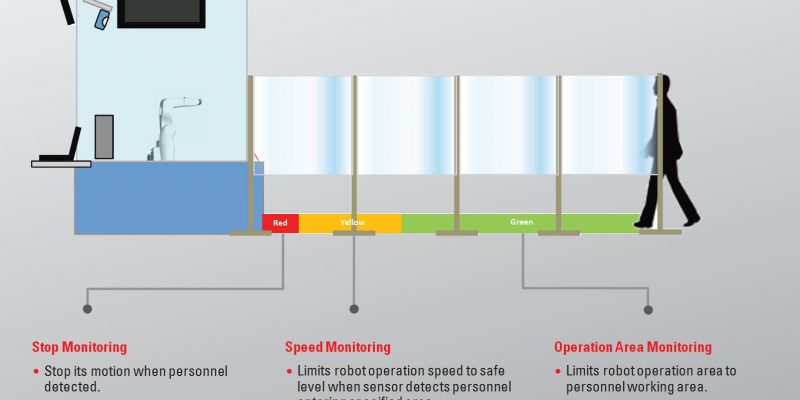

Klain Robotics oggi impiega 24 persone in totale, di cui un team di 10 tecnici di cui uno nella sede di Cassino, aperta nel 2019 per seguire più da vicino i clienti del centro sud. Cinque di questi tecnici sono dedicati espressamente ai robot MiR. Numeri che ben dimostrano come l’azienda si impegni a determinare il successo delle tecnologie che propone sul mercato. Tra i settori serviti certamente figura l’Automotive, storico grande consumatore di robot e automazione industriale, ma che in ragione delle ripetute crisi che attraversa inizia a essere sentito non più così strategico come un tempo. Altri settori oggi fondamentali sono il packaging e la General Industry: “Il settore delle macchine per imballaggio in Italia è in particolare un esempio virtuoso e unico di quello spirito di aggregazione tra aziende, tipico dei tedeschi, che se fosse diffuso anche tra le nostre aziende porterebbe l’Italia a primeggiare in tutti gli ambiti”. Vocazione all’aggregazione che proprio Greco ha da sempre sostenuto attivamente già dal 1999 con la creazione di AIdAM e le relative attività.

Soluzioni per l’Educational

Accanto alla vocazione industrial, quattro anni fa è nata una seconda divisione: Klain Robotics Educational, contraddistinta dal colore giallo, che si occupa di tutte le attività legate al mondo scolastico. “Riteniamo giusto e necessario insegnare ai giovani nelle scuole tecniche secondarie l’utilizzo delle tecnologie che troveranno poi nelle aziende – indica Fabio Greco. La mission di Klain Robotics Educational è fornire un contributo per colmare la mancanza di giovani in possesso delle competenze necessarie, una carenza che in Italia è cronica e affligge tutta la filiera dell’automazione, dai distributori di componenti ai nostri integratori, e fino agli end-user”. Klain Robotics Educational offre tutte le tecnologie proposte dalla divisione industrial, proponendole a istituti tecnici superiori, scuole e università, in Italia ma anche all’estero come è il caso dell’unità MiR venduta lo scorso agosto a un istituto in Svizzera e dei quattro robot appena acquistati dall’Università di Algeri. L’azienda ha una risorsa dedicata che visita il mondo dell’Educational per vendere i prodotti, ma la proposta per il mondo scolastico include anche la formazione dei docenti. “Quattro anni fa sono stato al Miur per parlare delle opportunità di portare nelle scuole l’insegnamento della meccatronica applicata all’automazione industriale. Con il Miur è poi nato il progetto di un libro dell’automazione, che ha coinvolto Hoepli, e abbiamo inoltre creato la rete M2A che oggi è formata da oltre 100 scuole, istituti e aziende nel settore della meccatronica che collaborano tra loro. Sul tema formazione nelle scuole, oltre a quella dei docenti, la mia idea è che serva creare anche delle figure di tutor, ovvero ex-studenti formati sulle varie tecnologie o sulla programmazione dei robot che possano insegnare ad altri studenti, anche una volta intrapreso il loro percorso universitario. Questo perché spesso i docenti restano solo qualche anno nelle scuole, sovente soggetti a trasferimenti in altri istituti”. Il progetto relativo ai tutor è stato già avviato in un paio di scuole, mentre in altre come l’ITIS di Tramutola in provincia di Potenza alcuni studenti hanno impiegato i robot forniti da Klain Robotics per sostenere il loro esame di stato.

RMO, dicembre 2021