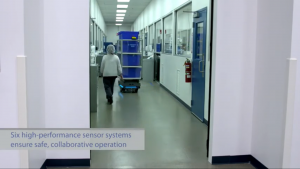

I robot mobili garantiscono una logistica interna automatizzata, tracciabile e flessibile alla Visteon Mexico, ed ottimizzano il trasporto di materie prime tra la produzione ed il magazzino, migliorando anche l’ambiente di lavoro.

In qualità di unica fornitrice Tier 1 esclusivamente dedicata all’elettronica per l’abitacolo, e con la più vasta gamma di prodotti del settore, la Visteon si trova in una posizione senza pari per soddisfare i bisogni dei produttori di automobili di abitacoli intelligenti e digitalizzati per veicoli elettrici ed automatici. La mission della compagnia è garantire che automobilisti e passeggeri possano interagire in modo semplice, efficiente e sicuro con il cruscotto e con l’ecosistema che circonda il veicolo, attraverso sofisticate tecnologie. Per poter restare competitiva in un mercato in costante evoluzione, la Visteon guarda costantemente all’automazione per migliorare i propri flussi di lavoro. Uno di questi flussi riguarda la logistica interna; la Visteon ha affrontato diverse sfide legate al fatto che i propri impiegati nella produzione trasportavano manualmente sia materie prime dal magazzino alle linee di produzione che prodotti finiti. Ciò influiva negativamente sulla produttività, aumentando il rischio di infortuni e rallentando i tempi di trasporto. Per questo motivo, la compagnia era alla ricerca di una soluzione che potesse funzionare su tre turni continui e che fosse in grado di collegare automaticamente il magazzino con la produzione.

LA NAVIGAZIONE AUTONOMA GARANTISCE UN SIGNIFICATIVO RISPARMIO DI TEMPO

Al fine di ottimizzare ed accelerare il trasporto di materie prime alle linee di produzione, la Visteon aveva bisogno di abbandonare i processi manuali per implementare una soluzione che fosse automatizzata, tracciabile, autonoma, flessibile e scalabile. Al tempo stesso, la Visteon aveva bisogno di un sistema che potesse supportare il personale che lavora negli stabilimenti, dal momento che il loro lavoro veniva condizionato negativamente dai processi di logistica interna, i quali si traducevano in lunghi tempi di trasporto e rischi fisici, dovuti dal dover spingere pesanti carrelli.

La Visteon ha deciso di implementare una flotta di 7 robot MiR100 dal leader globale del mercato degli AMR, MiR, con l’obiettivo di superare diverse difficoltà: migliorare ed aumentare l’autonomia della logistica interna della compagnia, facilitare il controllo remoto dei robot mobili, ottenere la tracciabilità delle consegne di materiale, il tutto in aggiunta al rendere possibile un incremento nella produttività dello staff usando tecnologia robotica collaborativa.

6 dei robot mobili si muovono costantemente tra magazzino e produzione, mentre un robot raccoglie e consegna automaticamente componenti elettrici dalle macchine SMT. Con i robot MiR, la Visteon è in grado di usare i robot e monitorarli 24/7, il che aumenta l’efficienza del trasporto interno di materiale, permettendo un trasporto sistematico (in ingresso e in uscita) di materie prime alla produzione e al magazzino.

Arturo Robledo Ulloa, direttore dello stabilimento Visteon Reynosa afferma: “Con l’aggiunta delle innovative tecnologie MiR miglioriamo il funzionamento e l’operatività della produzione, connettendo produzione e magazzino per trasportare i nostri prodotti e materie prime. In aggiunta, supportiamo tutti i nostri impiegati per migliorare le loro funzioni ed evitare sforzi manuali non necessari, il che consente loro di essere più produttivi e concentrarsi su compiti con più valore per la compagnia“.

Utilizzando i robot mobili, gli impiegati della Visteon possono ora rimanere in produzione invece di utilizzare il proprio tempo per trasportare beni. Un robot può consegnare, da solo, materiale a tre linee di produzione e l’automazione ed il trasporto autonomo aumentando significativamente la produttività nella fabbrica. Arturo Robledo Ulloa afferma: “Tutti i nostri robot lavorano su tre turni al giorno, quindi i robot hanno aumentato enormemente la nostra capacità“.

un sistema di gestione della flotta di semplice utilizzo supporta la tracciabilitÀ e la semplificazione dei processi

Il team operativo della Visteon è responsabile per la revisione dell’attività nello stabilimento, registrando i prodotti finiti e le coordinate del trasporto. L’intera operazione viene condotta nel centro di monitoraggio dai robot mobili che sono controllati dal software gestionale di semplice utilizzo, MiRFleet.

Julián Méndez Guerrero, ingegnere per l’automazione alla Visteon, sostiene: “La comunicazione che utilizzano è molto semplice. Con MiRFleet possiamo tracciare accuratamente tutti i robot e i loro compiti, in qualsiasi momento, da uno schermo. I robot possono perfino comunicare tra loro per garantire percorsi di consegna più efficienti“.

Attraverso MiRFleet, tutte le informazioni dei robot vengono concentrate in un singolo sistema che semplifica il trasporto interno e il lavoro con i robot. Il monitoraggio in tempo reale permette alla Visteon di tracciare i loro componenti ed assicurare consegne di materiale puntuali dal magazzino alla produzione.

un ambiente di lavoro migliore, grazie ad operazioni collaborative e sicure

I robot mobili stanno contribuendo ad un miglior ambiente di lavoro, occupandosi dei carichi pesanti e risparmiando così agli impiegati sforzi inutili e molti passi al giorno. I robot si muovono in modo completamente autonomo ed evitano tutti gli ostacoli sul loro percorso, incluse le persone. I robot sono quindi in grado di navigare negli stessi spazi di lavoro degli impiegati, i quali, per via dei compiti di cui i robot si sono fatti carico, li considerano come colleghi.

MiR è un sistema open source che permette ai clienti di sviluppare soluzioni su misura per i propri bisogni, cosa della quale la Visteon ha beneficiato. La compagnia ha sviluppato una propria versione dell’interfaccia per i robot con funzioni pensate specificamente per i suoi bisogni. Ciò consente agli impiegati di chiamare un robot premendo un singolo pulsante, il che rende molto facile agli impiegati lavorare con i robot.

Non appena il MiR200 è arrivato in Argon, Hess si è connesso con il suo telefono attraverso l’interfaccia web intuitiva ed è stato in grado di guidare il robot per l’ufficio.

Non appena il MiR200 è arrivato in Argon, Hess si è connesso con il suo telefono attraverso l’interfaccia web intuitiva ed è stato in grado di guidare il robot per l’ufficio.

Il prelievo automatizzato è un processo di collocamento, prelievo e recupero di oggetti e materiali dalle rispettive aree di archiviazione attraverso l’utilizzo di soluzioni automatizzate che uniscono software e apparecchiature in modo integrato. Automatizzando alcuni dei processi di picking si eliminano i passaggi ripetitivi della manipolazione manuale.

Il prelievo automatizzato è un processo di collocamento, prelievo e recupero di oggetti e materiali dalle rispettive aree di archiviazione attraverso l’utilizzo di soluzioni automatizzate che uniscono software e apparecchiature in modo integrato. Automatizzando alcuni dei processi di picking si eliminano i passaggi ripetitivi della manipolazione manuale. I

I

SPECIALISTI DELL’AUTOMAZIONE

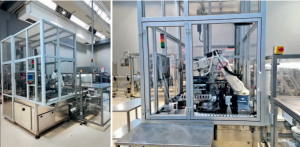

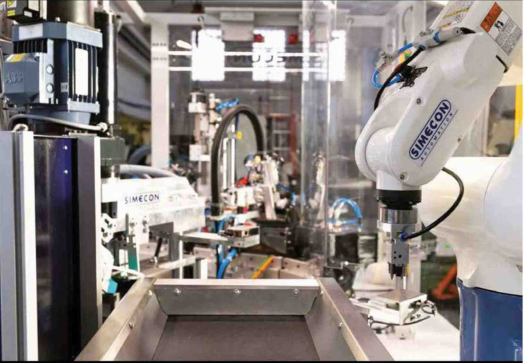

SPECIALISTI DELL’AUTOMAZIONE fosse certamente la più adatta per il progetto di Simecon Automation. Cuore della macchina di assemblaggio HFMS sono il robot della gamma DENSO, serie VS6556, e il sistema di alimentazione flessibile della serie Eyefeeder 1000, entrambi forniti da KLAINrobotics. Il robot della DENSO VS6556, con sbraccio da 653mm e payload di 7 kg, e il sistema di alimentazione flessibile Eyefeeder 1000, il più grande tra i modelli proposti dal brand olandese Roba Engineering, sono coordinati da un sistema di visione guida robot, con programmazione del cambio di modello molto rapido e semplice, per adattarsi al meglio a ogni tipo di produzione. La macchina di assemblaggio HFMS conta una serie di stazioni di lavoro, alimentate da una innovativa linea a pallet ad assi lineari, che consente il passaggio dei pezzi tra le varie stazioni in tempi molto brevi, grazie all’elevata velocità con cui si muove e permette di effettuare multiposizioni sotto la stessa stazione e/o tra i vari modelli da processare.

fosse certamente la più adatta per il progetto di Simecon Automation. Cuore della macchina di assemblaggio HFMS sono il robot della gamma DENSO, serie VS6556, e il sistema di alimentazione flessibile della serie Eyefeeder 1000, entrambi forniti da KLAINrobotics. Il robot della DENSO VS6556, con sbraccio da 653mm e payload di 7 kg, e il sistema di alimentazione flessibile Eyefeeder 1000, il più grande tra i modelli proposti dal brand olandese Roba Engineering, sono coordinati da un sistema di visione guida robot, con programmazione del cambio di modello molto rapido e semplice, per adattarsi al meglio a ogni tipo di produzione. La macchina di assemblaggio HFMS conta una serie di stazioni di lavoro, alimentate da una innovativa linea a pallet ad assi lineari, che consente il passaggio dei pezzi tra le varie stazioni in tempi molto brevi, grazie all’elevata velocità con cui si muove e permette di effettuare multiposizioni sotto la stessa stazione e/o tra i vari modelli da processare. Oltre alla stazione di carico robotizzata e alla linea pallet, anche le singole stazioni di lavoro sono state concepite per essere flessibili e diminuire drasticamente i tempi di cambio lavoro, ad esempio le stazioni di alimentazione e avvitatura dei grani. Quest’ultima ha la capacità di processare 10 modelli di grani di tipologia e dimensione diversa; nel dettaglio, un vibratore effettua un pre-orientamento e un cassetto rotante CNC, con un potenziometro lineare integrato, riconosce l’orientamento stesso; successivamente, un avvitatore con controllo di coppia avvita il grano sul componente. La macchina prevede la manipolazione di piccoli pezzi metallici attraverso un’applicazione di Pick&Place. Il sistema di alimentazione flessibile Eyefeeder 1000, grazie ai sui movimenti di scuotimento e sussulto, predispone i pezzi nella posizione migliore, affinché il robot DENSO serie VS6556 possa facilmente prelevarli, guidato dal sistema di visione. Il robot DENSO deposita il componente, precedentemente prelevato, sul pallet, poi diretto alla stazione successiva.

Oltre alla stazione di carico robotizzata e alla linea pallet, anche le singole stazioni di lavoro sono state concepite per essere flessibili e diminuire drasticamente i tempi di cambio lavoro, ad esempio le stazioni di alimentazione e avvitatura dei grani. Quest’ultima ha la capacità di processare 10 modelli di grani di tipologia e dimensione diversa; nel dettaglio, un vibratore effettua un pre-orientamento e un cassetto rotante CNC, con un potenziometro lineare integrato, riconosce l’orientamento stesso; successivamente, un avvitatore con controllo di coppia avvita il grano sul componente. La macchina prevede la manipolazione di piccoli pezzi metallici attraverso un’applicazione di Pick&Place. Il sistema di alimentazione flessibile Eyefeeder 1000, grazie ai sui movimenti di scuotimento e sussulto, predispone i pezzi nella posizione migliore, affinché il robot DENSO serie VS6556 possa facilmente prelevarli, guidato dal sistema di visione. Il robot DENSO deposita il componente, precedentemente prelevato, sul pallet, poi diretto alla stazione successiva.